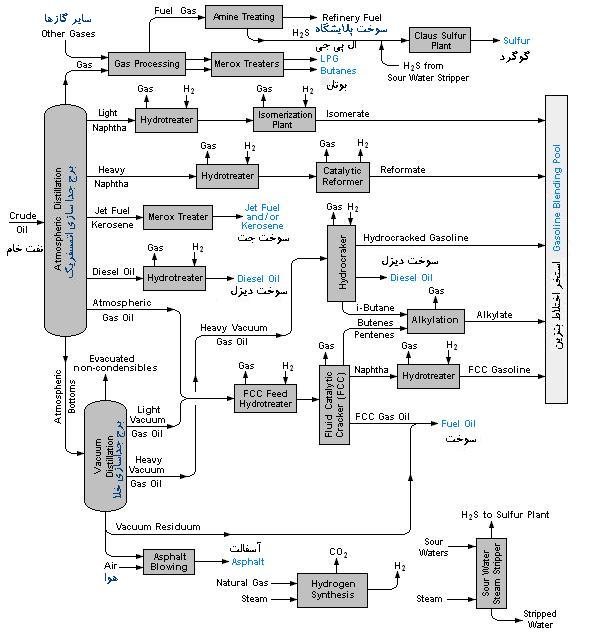

واحدهای پالایشگاه و درجه پیچیدگی مطالبی هستند که در این مقاله می خواهیم به آنها بپردازیم که ابتدا به معرفی واحدهای مختلف پالایشگاه و عملکرد هریک از آنها می پردازیم سپس تقسیم بندی پالایشگاه از نظر درجه پیچیدگی را ارائه می نماییم ، پالایشگاه متشکل از واحدهای مختلف می باشد. ماهیت برخی از آن واحدها تفکیک و تولید محصول و برخی دیگر تصفیه و بهینه سازی فرآورده های تولید شده در واحدهای قبلی یا تصفیه خوراک برای واحدهای بعدی می باشد لذا این بدان معنا نیست که یک پالایشگاه باید همه این واحدها را داشته باشد ممکن است تعدادی از این واحدها و یا اینکه همه آنها را دارا باشد ولی وجود هر یک از این واحدها در یک پالایشگاه (صرفنظر از قیمت نفت خام و در دسترس بودن آن و خصوصیات بازار منطقهای) در درجه پیچیدگی(NCI) آن تأثیر گذار است.

اولین واحد پالایشگاه که خوراک(Feed) جهت استحصال محصول به آن ورود می کند واحد تقطیر می باشد در این واحد محصولات نفتی(Products) براساس اختلاف نقطه جوش در برجهای تقطیر در دو حالت اتمسفریک(Atmospheric) و خلاء(vacuum) تفکیک می شوند. نخستین مرحله پالایش نفت خام ، تقطیر در فشار جو است که برشهای اصلی خوراک را از یکدیگر جدا میکند. برای این منظور نفت خام پس از پیش گرمایش در کوره تا حدود 350 درجه سانتی گراد گرم شده ، سپس جهت تفکیک محصولات به برج تقطیر اتمسفریک وارد میشود. فرآورده های برج تقطیر اتمسفریک عبارتند از:

– محصولات بالای برج شامل:

گازهای سبک، گاز مایع، نفتای سبک و سنگین

– محصولات جانبی برج شامل:

نفتای ناخالص ، حلال ، نفت سفید و نفت گاز سبک

– محصولات ته مانده برج ، خوراک واحد تقطیر در خلاء محسوب می شود

از این محصولات نفت سفید و حلال مطابق مشخصات لازم بعنوان فرآورده های نهایی به مخازن مربوطه انتقال می یابد. از محصولات بالای برج که در برجهای دیگر تفکیک می شوند ، نفتای سنگین برای ارتقاء درجه آرام سوزی به واحد بنزین سازی انتقال یافته و محصول بدست آمده از این مرحله با نفتای سبک واحد تقطیر مخلوط می شود تا محصول نهائی بنزین مطابق استاندارد تهیه شود. ته مانده برج تقطیر در فشار جو بعد از افزایش دما تا حدود 390 درجه سانتیگراد به برج تقطیر در خلاء ارسال می گردد در این برج به علت وجود خلاء نسبی ، مواد سنگین زودتر به نقطه جوش رسیده و عمل تفکیک آسان تر انجام می گیرد. محصولاتی که در این مرحله به دست می آیند عبارتند از:

– نفت گاز سنگین

– خوراک واحد آیزوماکس (Isofeed)

– لوبکات

– سلاپس واکسی (Slopwax)

– ته مانده برج تقطیر در خلاء

هدف از تبدیل کاتالیستی ، تبدیل نفتا به بنزین موتور با اکتان بالاست برای این منظور واکنشهای بسیار صورت می گیرد که مهمترین آنها پدید آمدن هیدروکربورهای آروماتیک از هیدروکربورهای نفتینی و پارافینی است و همین طور بدست آمدن پارافین های سبک از طریق شکست مولکولی پارافین های سنگین بوسیله هیدروژن می باشد همچنین در این میان فرآیند ایزومریزاسیون(Isomerization) که در آن هیدروکربن های پارافینی 5 و 6 کربنه خطی به کمک کاتالیست پایه پلاتین(Pt/cl-Al2O3 یا Pt/H-mordenite) به ترکیبات شاخه دار این هیدروکربن ها تبدیل می شوند نیز انجام می گیرد.

در این واحد هیدروکربنهای سنگین در فشار و درجه حرارت بالا شکسته شده و تبدیل به هیدروکربنهای سبک می شوند این فرایند در فشار بالای هیدروژن (60 تا 200 اتمسفر) و همچنین در دمای بین 350 تا 450 درجه سانتی گراد در حضور کاتالیست بهره برداری می شود اعمالی که در راکتورهای آیزوماکس صورت می پذیرد عبارتند از شکست هیدروژنی(Hydrocracking) و تصفیه هیدروژنی(Hydro Treating).

واکنشهایی که در تصفیه هیدروژنی صورت می گیرند عبارتند از:

3-1) سولفورزدایی(Desulfurization):

طی این عمل گوگرد موجود در خوراک (Iso Feed) جدا شده و به H2S تبدیل می شود که با تزریق آب آنرا از سیستم خارج می سازند.

3-2) نیتروژن زدایی(Denitrification):

طی این عمل اَزت(N2) تبدیل به آمونیاک شده و با تزریق آب از سیستم خارج می شود.

3-3) اکسیژن زدایی

3-4) هالوژن زدایی

3-5) اشباع سازی آروماتیکها

3-6) اگر نمکهای اسیدهای نفتنیک(املاح Ni ، V و گروه آرسنیک) هم در خوراک باشد عملیات Demetalization یا Metal Deposition هم انجام می شود.

3-7) در صورت وجود مولکولهای Polynuclear Aromatic در خوراک عملیات Deposition هم انجام می گیرد.

در این واحد برشهای سنگین نفتی در حضور کاتالیست شکسته شده و به فرآورده های سبکتر و با ارزش تر (عمدتاً بنزین با اکتان بالا) تبدیل می شوند این عمل بوسیله برخورد هیدروکربنهای نفتی سنگین با کاتالیست داغ که به شکل پودر دانهدانه و نسبتاً ریزی از سیلیکا ، آلومینا (SiO2-Al2O3) میباشد در شرایط خاصی از دما و فشار و در مدت زمان معینی انجام میگیرد استفاده از کاتالیست باعث میشود که واکنشهای شکست مولکولی در فشار پایین انجام و محصولاتی با کیفیت بالاتر بدست آید ، امروزه سه نوع واحد شسکست کاتالیستی به نامهای بستر ثابت ، بستر متحرک و بستر سیال وجود دارد که از همه رایج تر هم بستر سیال می باشد.

هدف از این واحد حداقل سازی تولید نفت کوره می باشد خوراک این واحد ته مانده برج تقطیر خلاء است که ترکیبی سنگین با گرانروی بالا می باشد. لذا در اثر حرارت بالا شکسته شده و به ترکیبات سبکتر تبدیل می گردد.

این واحد دارای سه برج اِتان زدا(De Ethanizer) ، پروپان زدا(De Propanizer) و بوتان زدا(De Butanizer) است و خوراک واحد ترکیبات گاز مایع شامل C1 تا C5 می باشد که از سایر واحدها نظیر تقطیر ، تبدیل کاتالیستی و شکست هیدروژنی(آیزوماکس) ارسال می شود که به ترتیب اِتان ، پروپان ، بوتان و پنتان جدا می گردد و گازهای بالاسری برج اِتان زدا به خاطر داشتن H2S جهت شیرین سازی به واحد تصفیه گاز با آمین(Amine Treating) تزریق می گردد و پروپان و بوتان جهت حذف H2S با سود کاستیک(Caustic) شستشو داده می شوند.

در این واحد نفتای سبک و سنگین حاصل از واحد تقطیر به منظور حذف ناخالصیهای گوگردی در مجاورت کاتالیست کبالت مولیبدنیم تصفیه می شوند و بعنوان خوراک مناسب واحد تبدیل کاتالیستی و یا مستقیماً در تولید بنزین استفاده می شوند.

در این واحد کیفیت سوخت نفت گاز مصرفی در موتورهای دیزلی و منازل را با تقلیل ناخالصی های گوگردی و بهبود رنگ و بو و عدد ستان(.Cetane No) افزایش می دهند در این واحد گازوئیل از واحد تقطیر دریافت و با هیدروژن مخلوط شده سپس در مبدلهای حرارتی و کوره تا رسیدن به دمای انجام واکنشها گرم و به راکتورارسال میشود ، آنجا در مجاورت کاتالیست ، گوگرد و نیتروژن موجود در ترکیبات گازوئیل با هیدروژن واکنش داده به هیدروژن سولفوره و آمونیاک تبدیل و سپس جدا می شوند لذا مقدار گوگرد موجود در گازوئیل به کمتر از 10 ppm و مقدار نیتروژن در حد صفر (Nill) کاهش می یابد.

یک واحد مستقل ولی در ارتباط با واحد گاز مایع می باشد که به کار آن در واحد گاز مایع اشاره شد.

در این واحد گاز هیدروژن سولفور H2S که در واحد تصفیه گازهای اسیدی با محلول آمین از گازهای پالایشگاهها تصفیه شده اند با روش کلاوس(Claus) به گوگرد تبدیل می شود بطوریکه مقداری از گاز H2S تولید شده را می سوزانند که حاصل این عمل تولید SO2 ، H2O می باشد سپس SO2 تولیدی را با کنترل دقیق و به نسبت دو به یک با H2S در دمای بالا بدون کاتالیست و در دمای پائین در مجاورت کاتالیست ترکیب می کنند و تولید سولفور می نمایند. این واحد یکی از فاکتورهای تعیین درجه پیچیدگی پالایشگاه می باشد.

جهت مشاهده انیمیشنی به منظور درک بهتر مطالب ارائه شده کلیک نمائید

این فیلم در سایتهای مختلف منتشر شده ولی گروه فنی مهندسی نفت جهت تفهیم بهتر اقدام به ترجمه و زیرنویس نموده است.

حال به ارتباط واحدهای پالایشگاه و درجه پیچیدگی یا همان قابلیت تولید فراوردههای سبک و با ارزش افزوده بالاتر توسط آن پالایشگاه می پردازیم از دیدگاه درجه پیچیدگی پالایشگاهها به چهار دسته زیر تقسیم می شوند:

در این نوع پالایشگاهها خوراک در واحد اتمسفریک به اجزای تشکیل دهنده اش تفکیک می شود.

2. Hydro Skimming:

این پالایشگاهها علاوه بر واحد تقطیر اتمسفریک به واحد Reforming جهت تبدیل هیدروکربنهای خطی به شاخه دار برای تولید بنزین هم مجهز می باشند و درجه پیچیدگی این نوع پالایشگاه در حدود 2 می باشد.

3. Cracking:

علاوه بر واحدهای ذکر شده در نوع 1 و 2 ، این پالایشگاه که درجه پیچیدگی آن تا 5 می باشد ، واحد تقطیر خلاء(وکیوم) و واحد شکست کاتالیستی(FCC) هم دارد.

4. Coking:

این مدل پالایشگاه قبل از واحد شکست کاتالیستی به واحد دیگری بنام Delayed Coking مجهز می باشد. درجه بالای تبدیل نفت کوره به فراوردههای تقطیر و کک نفت باعث میشود نسبت به انواع قبلی بالاترین پیچیدگی را داشته باشد. برای این پالایشگاه درجه پیچیدگی بالاتر از 9 تعیین شده است.